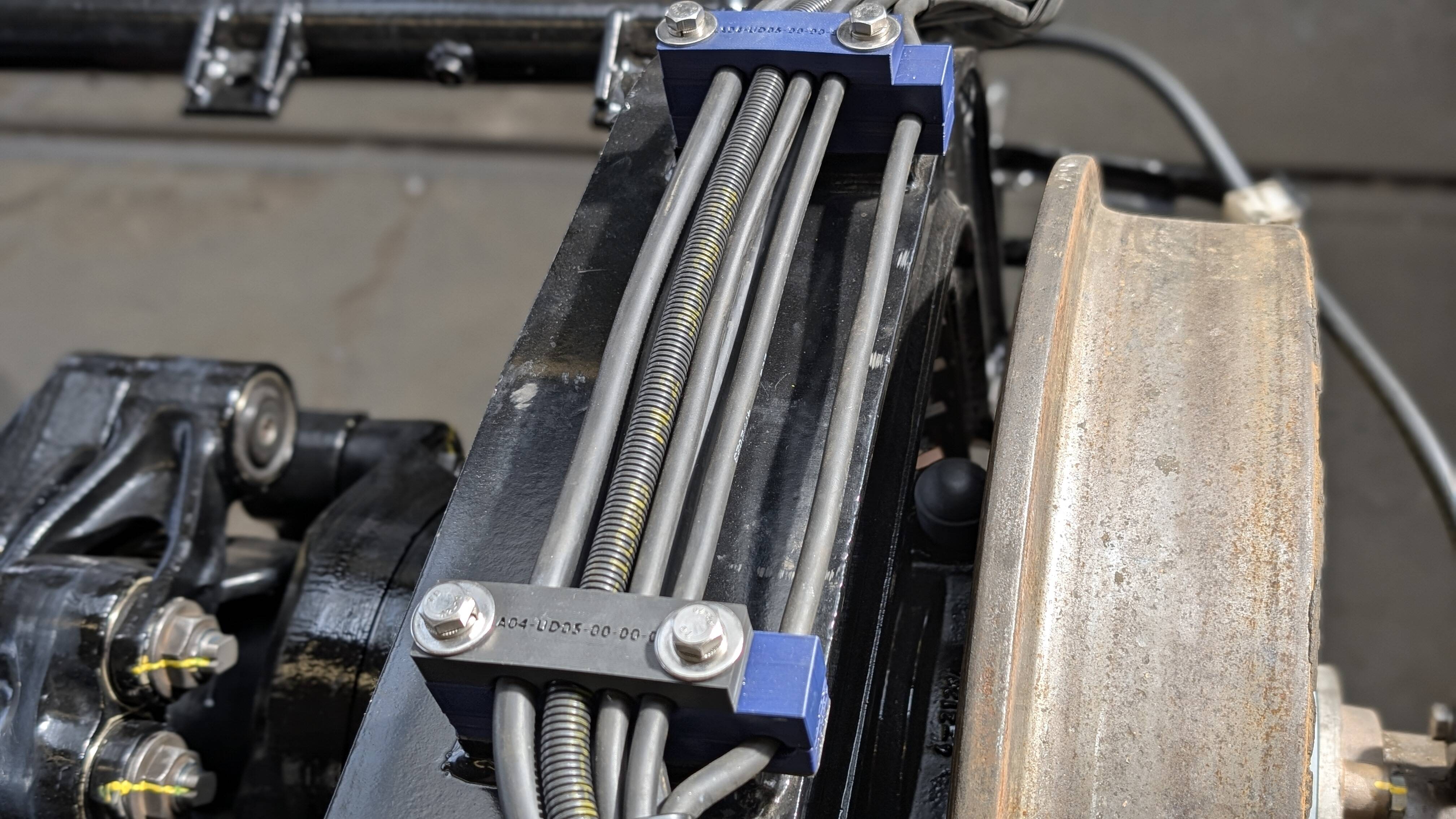

Kabelschellen aus dem 3D-Drucker

Im Rahmen eines Modernisierungsprojekts setzen wir erstmals 3D-gedruckte Kabelschellen für Fahrwerke ein. Die originalen Teile sind nach mehr als 20 Jahren im Einsatz zu spröde und brüchig, um demontiert zu werden – ein Ersatz musste her.

Unsere Konstruktion hat die Kabelschellen als 3D-CAD-Modelle neu entwickelt und dabei gleich auf die aktuellen Kabeldurchmesser angepasst. Anschließend wurden sie im sogenannten Slicer-Programm in für den 3D-Drucker „lesbare“ Dateien umgewandelt. Das Programm stellt alle für den Druck notwendigen Daten und Parameter ein und überträgt sie an den 3D-Drucker. Die Produktion erfolgt direkt vor Ort, ganz nach Bedarf – ohne externe Zulieferung oder Lagerhaltung.

Für ein Fahrzeug werden 68 Kabelschellen mit 170 Einzelteilen benötigt – das bedeutet rund 360 Druckstunden.

Der große Vorteil: Wir halten den gesamten Prozess in der Hand – von der Konstruktion über den Prototyp bis zur Serie. Änderungen sind jederzeit möglich. So wird 3D-Druck zu einem echten Bestandteil unserer Instandhaltungsstrategie.